Microchip. La crisi ambientale in una manciata di millimetri

I microchip sono fondamentali per le nuove tecnologie e per la transizione ecologica. Ma il loro impatto ambientale deve diminuire

In questo momento nei vostri smartphone, tablet, o computer, minuscoli circuiti elettronici grandi qualche milionesimo di millimetro (o nanometro) e fatti di silicio (in pratica, di sabbia) stanno elaborando miliardi di informazioni per permettervi di svolgere una sola, semplice azione: leggere questo articolo. Parliamo dei microchip, noti anche come microprocessori.

Cosa sono i microchip

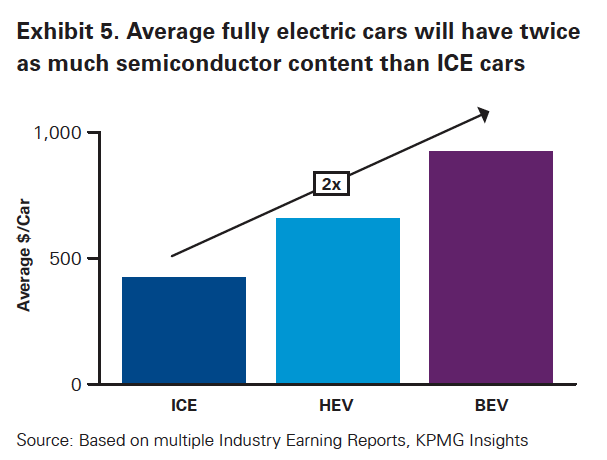

I microchip, o microprocessori, sono i supporti fisici dove vengono elaborate le informazioni che fanno funzionare molti oggetti di uso comune. Come smartphone, computer, elettrodomestici, automobili, videogame. Tali componenti diventano dunque sempre più fondamentali, mano a mano che l’elettronica, internet e l’intelligenza artificiale vengono applicati a un numero maggiore di settori. Sono indispensabili anche per la transizione ecologica. Per esempio, secondo KPMG in un’auto ibrida o elettrica il costo legato all’uso di microchip è doppio rispetto a quello di un’auto a motore termico.

I microchip della società americana Intel fanno funzionare turbine elettriche e smart grid. La Nvidia, anch’essa statunitense, progetta microprocessori che vengono usati nei modelli per l’analisi dei cambiamenti climatici.

L’80% della produzione mondiale di microchip è concentrata in Asia

Secondo dati di World Semiconductor Trade Statistics, nel 2021 il mercato dei microchip ha superato i 550 miliardi di dollari. Con una crescita annua del 25,6%: un ritmo quattro volte più elevato rispetto all’anno precedente. Nel 2022 il mercato dovrebbe superare i 600 miliardi (nel 2000 il giro d’affari era di appena 200 miliardi).

L’obiettivo delle imprese che progettano, producono e utilizzano chip è processare il maggiore numero di informazioni nel minor spazio possibile. La corsa alla sofisticazione e miniaturizzazione rende sempre più lungo, complesso e costoso il processo produttivo. Il risultato è che le imprese in grado di soddisfare la domanda e reggere la concorrenza sono sempre meno. E sempre più concentrate dal punto di vista geografico. Secondo l’Economist i principali operatori del mercato erano una trentina nel 2000. Mentre oggi sono appena tre: la Taiwan Semiconductor Manufacturing Company (TSMC), la sudcoreana Samsung e l’americana Intel, che però ha perso competitività. L’80% della produzione mondiale è concentrato in Asia, soprattutto a Taiwan, in Corea del Sud e in Cina.

Repentino aumento della domanda nel 2020, lunghezza e complessità del processo produttivo, e concentrazione di mercato sono alla base della carenza di chip. Che per tutto il 2021 ha compromesso le catene produttive di molti settori, come l’auto.

L’impatto dei microprocessori sul clima

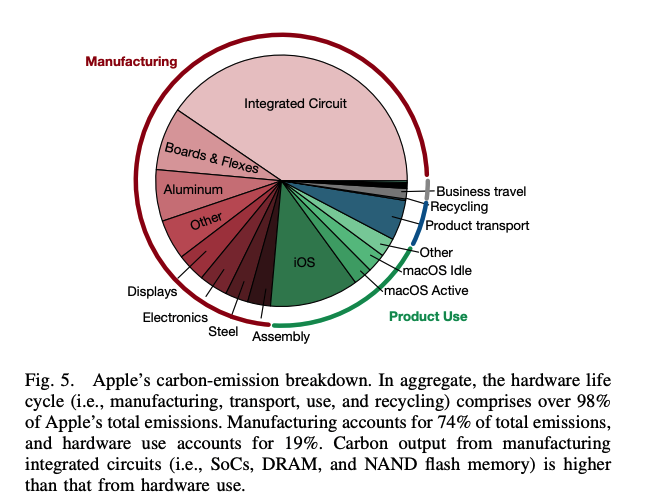

Finora la necessità di incrementare i ritmi di produzione ha fatto passare in secondo piano le considerazioni sull’impatto ambientale dei chip. Che è piuttosto elevato. Uno studio del 2020 ha dimostrato che la maggior parte dei gas a effetto serra del ciclo di vita degli apparecchi elettronici viene emessa durante la realizzazione delle componenti fisiche, o hardware. Per esempio, il 74% della CO2 emessa da Apple è dovuta all’hardware, il 33% alla realizzazione dei microprocessori.

Un problema che si è già manifestato nel corso del 2021 è che la produzione di microchip richiede una grande quantità di acqua. Che serve per raffreddare gli impianti e depurare l’aria negli stabilimenti. Per pulire i microprocessori da residui di lavorazione, come particelle di silicio (il materiale di cui sono fatti i wafer, cioè i dischetti che fungono da supporto base dei chip). O altre molecole rilasciate dalle sostanze chimiche adoperate per imprimere gli strati di circuiti sui wafer stessi. L’acqua deve essere a sua volta depurata: per avere un litro di acqua ultra-pura ne serve circa 1,5 di quella del rubinetto.

Per produrre microchip ci vuole molta, molta acqua

Con l’84% della quota di mercato, TSMC è il maggior produttore mondiale dei microchip più piccoli e potenti in circolazione. In base al rapporto di sostenibilità sul 2020, l’azienda usa circa 200 milioni di litri di acqua al giorno. Più o meno l’equivalente di 80 piscine olimpioniche. La crescita della produzione e l’aumento della sofisticazione si traducono in un maggior fabbisogno idrico. Nel 2020 TSMC ha usato l’84% di acqua in più rispetto al 2016. Per singolo wafer il consumo si è ridotto dell’8,9%, rispetto al 2010. Una prestazione positiva, ma non sufficiente a centrare l’obiettivo del 10% che l’azienda si era preposta.

In prospettiva, è l’aumento in termini assoluti ad esercitare il maggior impatto ambientale e socioeconomico su Taiwan, dove TSMC ha il 97% degli impianti produttivi. Su questo lembo di terra otto volte più piccolo dell’Italia si è concentrato oltre il 60% del fatturato globale della produzione di microchip.

La produzione e la siccità

Taiwan trae la maggior parte delle risorse d’acqua dalle piogge generate dai tifoni che colpiscono l’isola ogni anno indicativamente tra giugno e settembre. Nel 2020 i tifoni non sono arrivati. E a febbraio del 2021 il livello delle riserve d’acqua è sceso al di sotto del 50% nelle regioni centrali e meridionali. Ad aprile il bacino Baoshan No. 2 nella contea di Hsincu, dove sono concentrate le attività di TSMC, era al 7% della capacità.

Non è la prima volta che a Taiwan piove meno del previsto. Anche se quello del 2020 è stato l’episodio più grave mai registrato dal 1964. E secondo gli esperti fenomeni simili si ripeteranno con maggiore frequenza. La siccità costituisce un rischio per la continuità della produzione di microchip. Nel 2021 in diverse aree di Taiwan le autorità hanno imposto tagli dei consumi idrici fino al 15% per le grandi aziende. Compresi i produttori di chip. TSMC e altre aziende hanno acquistato acqua all’estero trasportandola via camion, e hanno comunicato di non aver registrato cali di produzione o di fatturato. È evidente che il problema si ripeterà in futuro.

Il prezzo per la comunità locale è elevato. Nel 2021 in alcune delle città più popolose di Taiwan l’acqua è stata tagliata del 30%. A Taichung per due giorni a settimana non usciva acqua dai rubinetti. Un quinto della superficie coltivata non è stato irrigato. Questa situazione ha generato risentimento nei confronti delle aziende di microchip da parte delle comunità locali, in particolare tra i produttori di riso. Come riportato dal New York Times, molti comprendono quanto l’economia locale dipenda dall’industria dei microchip e ricevono indennizzi dalle autorità., ma fanno comunque fatica a mandare avanti l’attività.

Le possibili soluzioni

TSMC e altre imprese taiwanesi stanno cercando soluzioni per ridurre i rischi dovuti alla siccità e alleggerire l’impatto su ambiente e comunità. A Tainan, dove vengono realizzati chip per iPhone e MacBook, TSMC sta costruendo un impianto in grado di raccogliere, trattare e reimpiegare le acque di scarto. Il sito, che sarebbe dovuto entrare in funzione entro il 2021, provvederà a metà del fabbisogno idrico giornaliero. Nel 2020 TSMC ha riciclato oltre l’86% dell’acqua impiegata nei processi produttivi.

Trasferire la produzione di microchip in altri Paesi – su cui Stati Uniti, Cina e Unione Europea puntano per mettere al sicuro gli approvvigionamenti – non sempre rappresenta una soluzione dal punto di vista della sostenibilità. Anche perché i progetti per nuovi siti produttivi si stanno concentrando proprio in aree soggette a siccità. Per esempio, sia Intel, sia TSMC hanno in programma di avviare stabilimenti in Arizona. Dove comincia a mordere la crisi idrica provocata dall’abbassamento della portata del fiume Colorado.

Intel ha dichiarato che entro il 2030 sarà in grado di ripulire e restituire all’ambiente una quantità di acqua superiore a quella impiegata negli impianti. Traguardo che avrebbe già quasi raggiunto proprio in Arizona nel 2020 (95% delle acque rimesse in circolo). A Chandler, dove saranno costruiti i nuovi siti, l’azienda collabora con l’ente cittadino per trattare e rendere potabili 9,5 milioni di litri di acqua residua dalla lavorazione ogni giorno.

Anche la Cina dovrà occuparsi dell’interdipendenza tra chip e acqua, visto che il nord, dove sono concentrate le aziende, può contare su un quinto delle risorse idriche di tutto il Paese.

Più precisione, più energia

L’innovazione, inoltre, permette di progettare microchip sempre più efficienti, cioè capaci di processare una maggiore quantità di informazioni utilizzando meno energia durante il ciclo di vita. D’altra parte, per realizzare chip più piccoli, potenti e sofisticati occorrono macchinari di precisione più energivori. Per esempio, TSMC ha spiegato che le apparecchiature per eseguire la litografia dei chip più avanzati (in pratica, il processo per cui lo schema progettuale del chip viene “stampato” sui wafer disegnando intricati e sottilissimi strati di circuiti), consumano dieci volte più energia rispetto ai modelli precedenti.

I principali attori del mercato investono per rendere gli stabilimenti più efficienti e aumentare il ricorso alle rinnovabili. Secondo Huili Grace Xing della Cornell University sentita dal Guardian, l’uso di energia può essere poi ridotto sfruttando il machine learning per modulare la temperatura dell’aria e dell’acqua, nonché la pressione tra linee di produzione. Nel report di sostenibilità 2020-2021, Intel ha dichiarato che entro il 2030 i siti produttivi di tutto il mondo saranno alimentati esclusivamente da fonti pulite e che aumenterà di dieci volte l’efficienza energetica dei microprocessori.

Secondo Greenpeace, tuttavia, TSMC consumerà ogni anno il 7% dell’energia elettrica disponibile a Taiwan quando entrerà a regime lo stabilimento dedicato alla realizzazione di microchip di ultimissima generazione da 3 nanometri. A luglio del 2020 l’azienda ha siglato un contratto con la danese Orsted per comprare l’energia eolica di due impianti al largo di Taiwan.

L’uso di gas tossici e inquinanti

Un ulteriore problema della produzione di microchip è legato all’impego di sostanze chimiche inquinanti in alcune fasi, come l’incisione dei wafer e la depurazione dei macchinari. Per esempio, il trifluoruro di azoto è un gas a effetto serra ed è tossico per gli esseri umani. Il Guardian spiega che diverse aziende chimiche stanno testando sostanze meno nocive in grado di eseguire le stesse operazioni.

Il problema è apportare modifiche ad attrezzature e sistemi di produzione che richiedono anni di progettazione e messa a punto (il tempo medio che intercorre tra la progettazione di un nuovo chip e l’uscita dalla catena di montaggio è di quattro-cinque anni). Nel report di sostenibilità della sudcoreana SK Hynix si legge che l’azienda ha adottato un sistema per rimuovere dai residui di lavorazione gli ossidi di azoto, potenti gas a effetto serra.

La combinazione di elevato fabbisogno energetico e impiego di sostanze chimiche climalteranti si traduce in una massiccia quantità di emissioni climalteranti. Bloomberg ha calcolato che nel 2019 TSMC ha avuto una carbon footprint (l’impatto in termini di riscaldamento globale) doppia rispetto a quella della casa automobilistica General Motors. L’impegno a contribuire positivamente in ambito climatico non manca, proprio a cominciare da TSMC, che a settembre del 2021 ha comunicato l’obiettivo di azzerare le emissioni nette di gas a effetto serra entro il 2050.

L’auspicio è che la corsa al miglioramento della performance socio-ambientale sia rapida quanto quella dell’innovazione.

Federica Casarsa è policy officer presso Eurosif. Le considerazioni presenti in questo articolo sono espresse tuttavia a titolo strettamente personale e non riflettono necessariamente la posizione di Eurosif e dei suoi membri.

Nessun commento finora.